一、該線為中聯智慧產業城工程起重機園區汽車起重機活動支腿結構線設計與實施項目,滿足小、中、中大和大噸位活動支腿結構件的生產;

二、活動支腿結構線主要分為組對區、主焊縫焊接區、加強板組對區、加強板滿焊區、UT檢測區、余件作業區、檢測矯正區、機加工區和打磨/異常處理區以及必要的平庫緩存、物流和人行通道。

三、技術工藝革新

01腹板、底板組對工裝(柔性組對工裝)

1. 柔性平臺可兼具不同產品;

2. 導桿壓緊機構,可靈活壓緊產品,快速換型;

3. 側邊開缺口,方便吊裝移載;

4. BASE缺口,保證雙面有部分零部件可以快速點 固焊;

5. 采用電動變位機,可以靈活翻轉角度,提高效

率,降低勞動強度

02自動組對工裝

1.大件通過對中臺定位上件,并在柔性平 臺上對中定位

2.小件通過3D相機精定位上件

3.柔性工作臺對側板和底板進行兼容和對 中固定

4.柔性工作臺增加翻面架,保證雙面貼板 件的組對

5.自動組對工裝通過伺服兼容多種產品的 組對

6.機器人對底板與腹板的內焊縫進行焊接

03機器人焊接工位專用自動柔性胎具(自動柔性胎具)

1.伺服電機驅動絲杠連桿機構保證內檔尺寸;

2.自動柔性胎具伺服電機驅動可柔性兼容多種產品;

3.伺服電機驅動正反絲杠副對工件進行對中并壓緊工 件,保證在翻轉時工件不跌落;

4.胎具中心和變位機的對中中心同軸線;

5.自動柔性胎具端頭配有4個吹氣裝置加快產品冷卻;

6.伺服電機調整自動柔性胎具的高度(吹氣裝置配置 快換接頭);

7.胎膜內配置測溫傳感器,保證在胎膜冷卻到一定的 溫度后,方可卸件

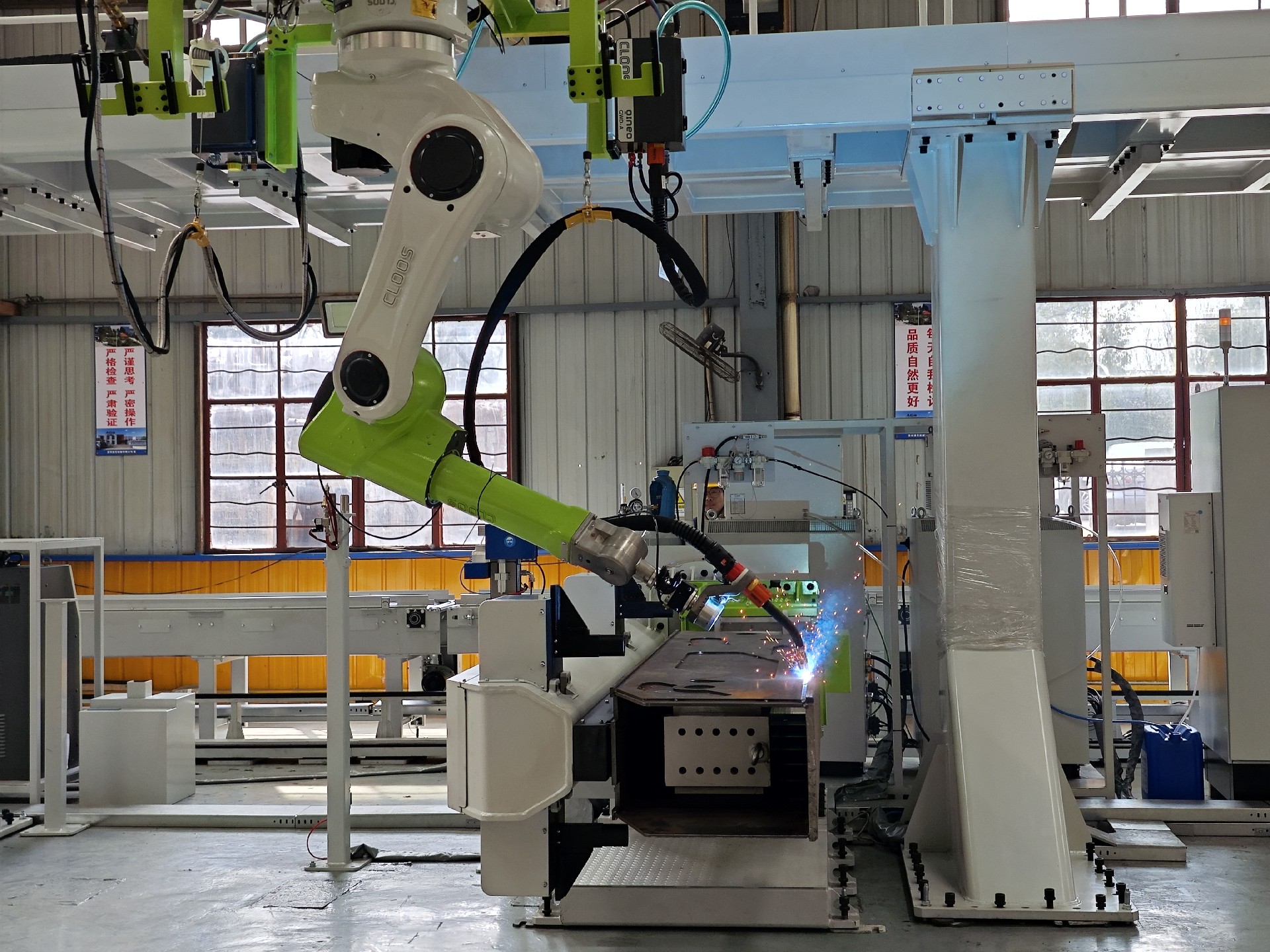

04單雙機主焊縫焊接

1.除塵罩高低設計,保證雙機協同焊接 的除塵效果和機器人的可達性

2.滿足了單機焊單個工件的需求

3.變位機配置計時功能,保證產品在工 位上的冷卻時間

05輸送線末端對中機構(輸送線末端來料對中)

1.伺服電機驅動絲杠進行支腿長度方 向的對中

2.支腿寬度方向靠頂升夾緊機構對工 件進行定位

06高抬腿自動工裝

1. 傘形連桿機構通過氣缸實現上下同軸度

07自動檢測工位

1.工件到位后,絲杠加緊機構在長度和寬度方 向對工件的底板進行對中

2. 掃碼槍掃碼后,伺服機構推動工件到檢測門 架,傳感器檢測到工件時,工件停止推進

3. 伺服推動上加緊機構對工件上蓋板進行加緊, 兩側測距傳感器進行測距比較

4. 首次測量后,伺服機構繼續推動工件,使尾 端移動到測量門架位置,再次下移加緊機構, 對工件的上蓋板進行加緊,兩側傳感器再次 測距比較

5. PLC控制系統對測量傳感器的測量值與預設 值進行比較,超差則報警

08機加工自動液壓工裝:

1.液壓馬達驅動絲杠柔性調整機構對工件進行對中

2. 旋轉液壓油缸對工件進行加緊

3. 使用等高塊對不同高度的產品進行柔性切換

4. 機床增加高壓切屑液對工裝進行沖洗